RFID steht für Radio Frequency Identification. Diese Technik ermöglicht es, jeden Gegenstand, der mit einem RFID-Transponder ausgestattet ist, kontaktlos und eindeutig zu identifizieren. Ein Chip der als Datenspeicher dient, kommuniziert hierzu über Funk mit einer Basiseinheit.

Die Entwicklung von RFID begann bereits in den 60er Jahren. Durch zu hohe Chippreise und eine noch nicht ausgereifte Technologie wurden jedoch nur in Spezialanwendungen wirtschaftliche Vorteile erzielt. Diese Situation hat sich in den letzten Jahren grundlegend geändert. Branchenriesen wie Walmart und Metro investieren massiv in RFID und treiben die Entwicklung voran. Gleichzeitig fallen die Preise für RFID-Transponder drastisch und in den kommenden Jahren wird mit weiteren Preissenkungen gerechnet.

Aufbau und Funktionsweise von RFID Systemen

Alle RFID-Systeme bestehen aus einem Transponder, der einen elektronischen Datenspeicher darstellt, und einem Erfassungs- bzw. RFID-Lesegerät. Befindet sich der Transponder im Empfangsbereich des Lesegerätes, wird eine wechselseitige Kommunikation ausgelöst. Dazu verfügen beide Geräte über Kopplungselemente in Form von Antennen. Der Energie- bzw. Datenaustausch erfolgt durch magnetische oder elektromagnetische Wellen.

Das Wort Transponder ist ein Kunstwort und setzt sich aus den Bestandteilen “transmit” und “response” zusammen. Der Transponder kann 1-Bit-Informationen liefern oder aber mit Hilfe eines Speichers komplexere Daten aufnehmen. Er kann gelesen und in bestimmten Ausführungsarten auch beschrieben werden. Transponder werden häufig auch als (RFID-)Tags bezeichnet.

Als einfachste Variante gilt der bereits in den 60er Jahren zur Diebstahlsicherung in Warenhäusern (EAS) entwickelte 1-Bit Transponder. Die Spule des Tags, die als Antenne dient, sowie ein Kondensator sind auf die Resonanzfrequenz des Empfangsgerätes abgeglichen. Außerhalb des Ansprechbereiches des Lesegerätes verhält sich der Transponder vollkommen passiv, befindet er sich aber im elektromagnetischen Wechselfeld des Detektors, wird diesem durch Induktion Energie abgezogen. Dieser Energieschwund wird durch das Lesegerät als 1-Bit-Information registriert, d.h. es wird in diesem Fall lediglich gemeldet, dass sich ein nicht entschärfter Chip im Empfangsbereich befindet. Die Entschärfung des Tags erfolgt durch die Kassiererin bei der Bezahlung des Artikels. Hierzu wird der Kondensator durch starke Magnetisierung zerstört, der Schwingkreis wird unwiderruflich verstimmt und löst beim Durchqueren der Gates keinen Alarm mehr aus.

Erst durch die Realisation eines Transponders mit elektronischem Datenspeicher erschlossen sich neue Anwendungsbereiche. Der grundlegende Aufbau ist aber prinzipiell sehr einfach geblieben: Ein Mikrochip der als Speicher dient (und der auch den Kondensator des 1-Bit Transponders ersetzt) sowie ein Kopplungselement sind die wesentlichen Bestandteile. Durch den Speicher können nun spezielle Informationen über das per RFID gekennzeichnete Objekt übermittelt werden. Das Objekt wird weltweit eindeutig identifizierbar (EPC-Nummer), und kann darüber hinaus, je nach Speichergröße, mit detaillierten produktspezifische Daten ausgestattet sein. Derzeit hat der Speicher eine typische Größe von wenigen Bytes bis zu mehr als 100 KB und wird meistens in Form eines EEPROM realisiert. High-End-Transponder besitzen zusätzlich noch einen Prozessor, einen segmentierbaren, beschreibbaren Speicher mit fest installiertem Betriebsystem und eine Stromversorgung.

Das Erfassungs- bzw. Lesegerät kann je nach Ausführung eine Lese- oder Schreib/Lese-Einheit sein, in der Praxis wird aber nur von einem Lesegerät gesprochen. Es besteht aus einem Hochfrequenzmodul (Sender und Empfänger), einem Controller sowie einem Kopplungselement in Form einer Spule. Oft findet sich auch noch eine Schnittstelle zu einem Computer, um die empfangenen Daten weiter zu verarbeiten. Die Bauform wird in der Regel durch die Größe der Antenne bestimmt. Das Lesegerät liefert dem Transponder Energie sowie den Arbeitstakt bei prozessorgesteuerten Tags. Es existieren stationäre als auch mobile Lesegeräte.

Reichweite von RFID Systemen

Hinsichtlich der Reichweite von RFID unterscheidet man folgende Bereiche:

Close Coupling:

Beim Close Coupling werden Reichweiten von 0 cm bis 1 cm erreicht. Die Transponder müssen in ein Lesegerät eingesteckt werden bzw. ihre Position muss beim Lesen genau definiert sein. Der Frequenzbereich liegt bei diesen Systemen zwischen 1 Hz und 30 MHz. Durch die enge Kopplung können dem Transponder größere Energiemengen bereitgestellt werden, wobei zu beachten ist, das die übertragene Energie proportional zur Frequenz ansteigt. Die Datenübertragung zwischen Transponder und Lesegerät kann durch induktive oder kapazitive Kopplung erfolgen. Anwendungen, bei denen es auf höchste Sicherheit ankommt, werden durch dieses Verfahren realisiert.

Remote Coupling:

Die Reichweiten bei diesen Systemen betragen bis zu 1 m, der Betrieb erfolgt bei Sendefrequenzen zwischen 100 und 135 kHz, 6,75 MHz, 13,56 MHz und 27,125 MHz. Die Datenübertragung wird bei allen Remote-Systemen durch induktive Kopplung erreicht. Etwa 90-95 % aller verkauften RFID-Systemen gehören zu den induktiv gekoppelten Systemen. Die Energieversorgung des Transponders erfolgt passiv, d.h. zum Betrieb des Chips reicht die übertragene Energie aus dem Magnetfeld des Lesegerätes aus.

Long Range:

In diesem Bereich sind Reichweiten von 1 m bis zu 10 m typisch. Der Frequenzbereich liegt im Mikrowellenbereich. Die Datenübertragung erfolgt durch das Backscatterverfahren, die Energieübertragung reicht aber lediglich für die Sendung eines Wake-up- oder Sleepsignal. Zur Versorgung des Transponderchips mit Energie und der Erhaltung der gespeicherten Daten wird eine Stützbatterie benötigt. Als Anwendungsgebiet wären Mautsysteme denkbar.

RFID Frequenzen

Hinsichtlich der Frequenz können RFID-Systeme folgendermaßen eingeteilt werden:

Low Frequency (LF, 30-500 KHz):

Dieser Frequenzbereich ist größtenteils frei zugänglich (kleiner 135 KHz) und zeichnet sich durch geringe Übertragungsraten und Übertragungsabstän-de aus, die Systeme sind durch den einfachen Aufbau kostengünstig. Durch den Einsatz geringer Leistungsstärken von unter 10 mW sind sie anmelde- und gebührenfrei. Die Transponder arbeiten im Nahfeld der elektromagnetischen Wellen, und können somit durch induktive Kopplung passiv mit Energie versorgt werden. Ein weiterer Vorteil ist die Miniaturisierbarkeit, wodurch als Einsatzgebiet z.B. die Tieridentifikation in Frage kommt.

High Frequency (HF, 10-15 MHz):

Das HF-Band kann universell eingesetzt werden und zeichnet sich durch hohe Übertragungsraten und eine hohe Taktfrequenz aus. Die Technik ist aufwendiger aber auch flexibler einsetzbar da kein direkter Sichtkontakt zur Basiseinheit bestehen muss. Smart Labels arbeiten in der Regel auf einer Frequenz von 13,56 MHz. Durch die kurze Wellenlänge sind nur noch wenige Antennenwindungen erforderlich. Die Antenne lässt sich deshalb kostengünstig auf Folie drucken, auf der anschließend der Chip befestigt wird.

Sehr Hohe Frequenzen (UHF + Microwave, 433 MHz, 850-950 MHz, 2.4-2.5 GHz):

Diese Systeme haben sehr hohe Übertragungsgeschwindigkeiten und Reichweiten (3?6 Meter für passive Transponder; 30 Meter und mehr für aktive Transponder) und sind unempfindlich gegenüber elektromagnetischen Störfeldern. Aufgrund der kürzeren Wellenlängen genügt als Antenne ein Dipol anstatt einer Spule. Von Nachteil sind die höheren Kosten der aktiven Transponder und die größeren Bauformen. Da die Transponder dieses Frequenz-Bandes überwiegend im Fernfeld der elektromagnetischen Wellen arbeiten, wird i.d.R. eine Stützbatterie zur Energieversorgung benötigt. In diesem Zusammenhang muss auch noch erwähnt werden, dass gewisse Frequenzbereiche im Mikrowellenbereich noch nicht kostengünstig erschlossen sind aber auch örtlichen Zulassungsbeschränkungen unterliegen können. Beispielsweise ist die UHF-Frequenz 915 MHz in Europa nicht zugelassen.

RFID Transponder

RFID-Transponder kommen in den unterschiedlichsten Bauformen vor. Dabei resultiert die Bauform in erster Linie aus dem Anwendungsbereich. Die folgende Auflistung erhebt nicht den Anspruch auf Vollständigkeit.

Disktransponder

|

Disk-Transponder werden in der Praxis am häufigsten verwendet und eignen sich für ein breites Anwendungsspektrum. Sie bestehen aus einem runden Spritzgussgehäuse, das eine Größe von einigen Millimetern bis zu 10 cm hat. |

Transponder in Glasgehäusen

|

Glasgehäuse wurden speziell für die Tieridentifikation entwickelt, und lassen sich unter die Haut injizieren. Der Chip sowie eine auf einen Ferritstab gewickelte Drahtspule befinden sich in einem Weichkleber eingebettet im Inneren des Glasröhrchens, das eine Länge von 12 bis 32 mm hat. |

Transponder in Plastikgehäusen

|

Für mechanisch anspruchsvolle Anwendungen dagegen bietet sich ein Gehäuse aus Plastik an. Die Belastungsfähigkeit gegenüber mechanischen Vibrationen und Umwelteinflüssen ist sehr hoch, darum werden sie häufig in der Automobilproduktion eingesetzt. Im Bereich der Zutrittskontrolle werden diese Transponder oft inform von Schlüsselanhängern produziert. |

Einbau in eine Metalloberfläche

|

Der Einbau von induktiv gekoppelten Tags in eine Metalloberfläche, beispielsweise bei der Werkstatt- und Gasflaschenidentifikation, macht ebenfalls eine spezielle Bauform erforderlich, da Interferenzen mit Metall die Übertragung stören. Die Transponderspule wird auf einem Ferritkern gewickelt und in einer Halbschale aus Plastik vergossen. |

Kontaktlose Chipkarten

|

Diese bieten den Vorteil einer großen Spulenfläche (hohe Reichweite) und eignen sich sehr gut für den Bereich Ticketing. In den Abmessungen entsprechen sie in Wesentlichen den ID-1 Karten (ISO 7810), also z. B. den Kredit- und Telefonkarten. |

Smart Labels

|

Im Logistikbereich kommen wegen ihrer einfachen Handhabung häufig sogenannte Smart Labels, Selbstklebeetiketten ähnlich den Barcodeaufklebern, zum Einsatz. Dabei wird die Transponderspule durch Siebdruck oder Ätztechnik auf eine nur 0,1 mm dünne Plastikfolie aufgebracht. Die Etiketten lassen sich bedrucken und leicht an Waren, Paketen, etc. anheften. |

Vergleich Barcode / RFID

Da mit der bislang verwendeten EAN-Nummer des Barcodes lediglich die Art des Artikels identifiziert werden kann, nicht aber jedes einzelne Produkt, und auch keine zusätzlichen Informationen gespeichert werden können, sieht man hier wesentliche Vorteile in der Transponder-Technologie.

Das Äquivalent zur EAN ist bei RFID der Electronic Product Code, kurz EPC. Die zentrale Vergabe von Nummernkontingenten durch EPCGlobal sorgt für eine weltweit eindeutige Identifikation von Waren.

Die folgende Tabelle liefert eine Übersicht über die wesentlichen Unterschiede von RFID-Tags gegenüber dem Barcode:

Barcode |

RFID (Smart Label) |

| Nicht beschreibbar | Wiederbeschreibbar |

| Direkte Sichtverbindung erforderlich | Funkübertragung ohne Sichtkontakt |

| Lesefehler durch Schmutz / Beschädigung | Umweltresistent |

| Leserate ca. 90% | Leserate ca. 99% |

| 12-15 Zeichen | Speicherung von aktuell 96 KB |

| Handscannen in der Regel erforderlich | Automatisches Lesen durch Gates |

| Nur Einzelscannung möglich | Bulk-Read, stapelweise Lesen |

| Sehr kostengünstig | Relativ teuer, ca. 25 Cent für passive Tags |

Die zunehmende Einführung von RFID wird jedoch die Kennzeichnung durch Barcodes nicht vollständig ersetzen. Zwar entstehen grundsätzlich neue Möglichkeiten der Identifikation, in bestimmten Fällen kann es aber aus Kostengründen vorteilhafter sein, auf die konventionellen Barcodes zurückzugreifen.

RFID Standards

Um RFID-Technologien in der Logistik entlang der gesamten Wertschöpfungskette zu etablieren, müssen alle beteiligten Komponenten optimal zusammenarbeiten. Dies stellt zu Zeit noch ein grundlegendes Problem dar, da noch keine weltweit gültigen Standards existieren. Es sind aber eine Reihe von Standards in der Entwicklung, die Waren- und Datenströme vereinheitlichen sollen.

Technologie-Standards

Um Datenströme global zu vernetzen, müssen einheitliche technologische Standards geschaffen werden. Standards werden zurzeit innerhalb des zuständigen ISO/IEC-Gremiums für Standards zur automatischen Identifikation und Datenerfassung erarbeitet. Für die einzelnen Anwendungsbereiche wie zum Beispiel Smart-Labels werden separate Arbeitsgruppen eingesetzt. Vor allem geht es hierbei um die Schaffung einheitlicher Funkfrequenzen. Andere Standardisierungsbemühungen zielen auf den Speicherinhalt von Transpondern, und die elektromagnetische Verträglichkeit ab.

Electronic Product Code (EPC)

Der Electronic Product Code ermöglicht eine weltweit eindeutige Identifizierung von Waren in Form einer Nummer. Der EPC wiederum ist Bestandteil des EPC-Netzwerkes. Treibende Kraft zur Enwicklung des EPC ist das AutoID-Center am MIT in Boston, das als eine Initiative aus dem Zusammenschluss verschiedener Unternehmen wie Proctor & Gamble, Gillette u.a. 1999 entstand. Um die Entwicklung des EPC-Netzwerkes voranzutreiben, wurde im Jahre 2003 eine eigene Initiative ins Leben gerufen: Das EPCglobal, als ein Zusammenschluss von EAN International und Uniform Code Council (UCC).

Datenstandards

Um Lesefehler zu vermeiden, die darauf beruhen, dass Tranponder und Reader unterschiedlicher Hersteller kombiniert wurden, ist man auch hier bemüht, einheitliche Regelungen zu schaffen. Vor allem beim stapelweisen Auslesen ganzer Paletten kommt es immer wieder zu Unveträglichkeiten. Bei der Kombination ist man derzeit noch auf Erfahrungswerte angewiesen. Das Konzept der Savant-Server soll hier Abhilfe schaffen.

Gesetzliche Vorschriften

Nicht zuletzt müssen bei der Einführung eines auf RFID-Technologie basierenden Systems gesetzliche Vorschriften berücksichtigt werden. RFID-Transponder arbeiten in verschiedenen Frequenz- und Reichweitenbereichen und die Erlaubnis zur Nutzung kann länderspezifisch variieren. Beispielsweise ist die UHF-Frequenz 915 MHz, die höhere Reichweiten ermöglicht, in Europa nicht zugelassen, in den USA hingegen schon. Damit die Transponder-Technik auch länderübergreifend eingesetzt werden kann, müssen solche Hemmnisse überwunden werden. Prozesse, die hier eine Harmonisierung anstreben, sind bereits in Arbeit und eines der Hauptziele des EPCglobal Gremiums.

Der elektronische Produktcode (EPC)

Der elektronische Productcode, kurz EPC, ermöglicht eine weltweit eindeutige Identifikation von Produkten. Dazu enthält er eine Nummer, die einem Hersteller eindeutig zugeordnet ist. Ein so genannter Object Name Service (ONS) ordnet der EPC-Seriennummer eine Internet-Adresse in Form einer URL zu, die auf eine Objektbeschreibung des Herstellers im PML-Format verweist. Somit können Informationen über getagte Produkte jederzeit über das Internet abgerufen werden. Die Entwicklung erfolgt durch die Organisation EPCglobal in Massachusetts, USA.

Der EPC ist kompatibel zum Nummernsystem der internationalen Artikelnummer EAN. So lässt sich ein vorhandener Datenbestand weiterführen. Die EAN ist aber nicht Voraussetzung für die Nutzung des EPC. Um eine weltweite Eindeutigkeit zu gewährleisten, werden – wie auch schon bei der EAN – Nummernkontingente vergeben. Diese lassen sich über die EPCglobal Länder-Repräsentanzen, also den GS1-Organisationen, beziehen.

Vom EPC existieren 64 Bit- und 96 Bit-Varianten, letztere sind derzeit weiter verbreitet. Die Ziffernfolge der 96 Bit-Version besitzt die folgende Grundstruktur:

Electronic Product Code Typ 1 |

|||

| 01. | 000A89. | 00016F. | 001169DCO |

| Header 8 Bit |

Domain-Manager 28 Bit |

Objekt-Klasse 24 Bit |

Seriennummer 36 Bit |

Der EPC wird in verschiedene Teile zerlegt, die jeweils einen eigenen Zuständigkeitsbereich haben:

- Der Header legt fest, welches EPC-Kodierungschema angewendet wird. Die nachfolgende Struktur kann deshalb variieren.

- Der Domain-Manager beinhaltet eine Basisnummer, die Auskunft über die Herkunft bzw. den Hersteller gibt.

- Die Objekt-Klasse enthält die Nummer einer Oberklasse, die dem Objekt zugeordnet ist (z.B. Apfelsaft 0,75 Liter, Tetrapack). Die Nummer entspricht der EAN-Artikelnummer.

- Die Seriennummer ist die fortlaufende Nummer eines bestimmten Produktes wie z.B. die einzelnen Apfelsaftflaschen eines Herstellers.

Mit der Einführung des EPC in der Wertschöpfungskette wird im Wesentlichen das Ziel verfolgt, die Transparenz hinsichtlich der Herkunft und dem Verbleib von Waren zu erhöhen. Nicht nur der Gesetzgeber fordert neuerdings diese Transparenz. Vorteile ergeben sich vor allem im Hinblick auf eine weltweite Vernetzung von Warenströmen.

EPC Gen 2

“EPC Gen 2” ist die zweite Generation des EPC-Standards. Die Spezifikation umfasst sowohl die Datenformate als auch die Kommunikation zwischen Transponder und Reader. Der neue Standard setzt auf den Erfahrungen der ersten Generation auf, und verbessert nochmals deren Anlagen.

Neben verbesserter Kompatibilität zum EAN-Standard können nun auch alphanumerische Dateninhalte abgebildet werden. Der EPC-Header umfasst nun immer 8 Bits, von kürzeren Varianten (64-Bit EPC) wurde Abstand genommen.

Die Weiterentwicklung des EPC zur zweiten Generation bedeutet für den Anwender in erster Linie eine Leistungssteigerung. So existieren nun drei verschiedene Leseeinstellungen, mit denen sich die Datenübertragung optimieren lässt. Verschiedene Codierungsarten erlauben auch den Betrieb unter konkurrierenden Anwendungen. Nicht zuletzt konnte die Lesegeschwindigkeit gegenüber der ersten Generation verdoppelt werden.

Um Lesefehler in Pulkerfassungen zu reduzieren, wurden in EPC Gen 2 Schnittstellen zu Anwendungen definiert, die die Rohdaten der gelesenen Transponder weiterverarbeiten (Middleware). Da es hier in der Vergangenheit immer wieder zu Problemen kam, versprechen sich die Entwickler durch den neuen Standard eine wesentliche Verbesserung, und dadurch auch eine schnellere und effizientere Handhabung von Waren.

Das EPC-Klassenkonzept umfasst nun auch wiederbeschreibbare Transponder sowie aktive Tags mit eigener Stromversorgung:

Weiterführende Informationen zu RFID:

Savants und Middleware

Beim Auslesen von RFID-Tranpondern fallen sehr hohe Datenvolumen an. Dass gerade beim Bulk-Read, also beim gleichzeitigen Auslesen ganzer Paletten, Lesefehler entstehen, verwundert nicht. Zudem kommt eine schlechte Kompatibilität unterschiedlicher Tagfabrikate mit Lesegeräten verschiedener Hersteller. Um diese Leseprobleme in den Griff zu bekommen, ist man auch hier bestrebt, Standards zu schaffen. Obwohl bereits für Lesegeräte ein EPC-Standard besteht, kommt es in der Praxis immer wieder zu Unverträglichkeiten von Lesegeräten und RFID-Tags. Zurzeit ist man hier noch auf Erfahrungswerte bei der Kombination angewiesen.

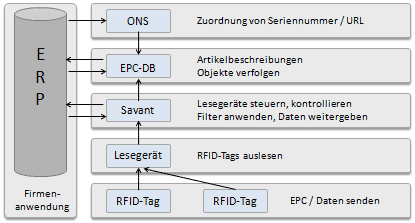

Der erste Schritt einer Lösung im Zusammenhang mit Lesefehlern wurde durch das Konzept der Savant-Server realisiert. Dies sind spezielle Rechner, auf denen eine Middleware läuft. Die Rechner steuern und überwachen RFID-Lesegeräte gruppenweise und nehmen deren Rohdaten in Empfang. Bevor die Daten an das Warenwirtschaftssystem des Unternehmens weitergegeben werden, können diese gefiltert werden. Beispielsweise können so doppelte Lesungen erkannt und aussortiert werden. Die Savant-Server stellen aber auch das Bindeglied zu den EPC Datenbanken (EPC Information Service) dar. Der Aufbau eines solchen Systems ist nachfolgend dargestellt:

Der Betrieb von Savant-Rechnern setzt entsprechende Middleware voraus. EPCglobal stellt im Internet eine Entwicklungsplattform auf Open-Source Basis für Anbieter solcher Middleware bereit. Auch hier ist man bemüht, einheitliche Schnittstellen zu schaffen. Allerdings gehen die großen Entwickler wie z.B. SAP, Oracle, Microsoft, IBM und Sun mit ihren Hardwarepartnern derzeit noch eigene Wege bei der Entwicklung von RFID-APIs.

RFID Erfolgsfaktoren

Zurzeit existieren bei der Einführung von RFID Probleme in technischer Hinsicht. Es gibt beispielsweise keine Standards für weltweit freie Frequenzen, die eine länderübergreifende Vernetzung von Warenströmen ermöglichen. Auch die Lesefehler, die bei der Bulk-Erfassung entstehen, müssen beseitigt werden. Diese Lesefehler treten besonders häufig auf, wenn Tags und Lesegeräte unterschiedlicher Hersteller kombiniert werden. Ebenso von Nachteil sind die Funkprobleme, die derzeit noch vorherrschen. Diese treten vor allem beim Einsatz in Kombination mit Metallen und Wasser auf. Bei aktiven Tags mit hoher Reichweite können zudem gesundheitsschädliche Strahlungen noch nicht sicher ausgeschlossen werden.

Neben den technischen Randbedingungen, die gemeistert werden müssen, existieren für die meisten Anwendungen auch keine Lösungen von der Stange, sodass für jeden Kunden individuell geplant werden muss. Dies zeigt sich in aufwendigen Tests und Versuchen vor der Einführung von RFID.

Ein weiterer problematischer Gesichtspunkt ist das deutlich erhöhte Datenaufkommen. Unternehmen wie Wal Mart haben mit konventioneller Technik bereits ein Volumen von 460 Terabyte an Kundendaten. Nach der geplanten Implementierung von RFID wird mit einem zusätzlichen Datenaufkommen von mehreren Terabyte pro Tag gerechnet. Dazu müssen zunächst einmal die nötigen Hardwarevoraussetzungen geschaffen werden. Das bloße Ablegen der Daten wird angesichts immer leistungsstärkerer Rechner nicht mehr als so problematisch angesehen. Das gezielte Heraussuchen bestimmter Zusammenhänge oder Einzelheiten zu einem Datensatz, also die Business Intelligence, ist dagegen wesentlich komplexer. So kann eine ausgelesene Produktnummer sehr unterschiedliche Botschaften vermitteln. Soll beispielsweise an einem intelligenten Regal die Entnahme eines Artikels registriert werden, erhält man derzeit diese Botschaft nur, wenn man Umwege geht. Lesegeräte an den Regalen fragen dazu in regelmäßigen Abständen die Artikel nach ihren Produktnummern ab und vergleichen diese mit der letzten Abfrage. Erst wenn eine Nummer nicht mehr auftaucht, wird eine nachgeschaltete Software aktiv.

Neben den technischen Problemen verhindern derzeit noch zu hohe Transponderpreise den flächendeckenden Einsatz von RFID. So bieten sich z. B. im Bereich Produktion erhebliche Effizienz- und Kostenvorteile durch neue Möglichkeiten der Prozesssteuerung und Materialverfolgung, jedoch wird erst ab einer gewissen Mindestgröße ein positiver Return-on-Investment erreicht. Ähnliches gilt für Logistikdienstleister: Diese profitieren vor allem durch Geschwindigkeitsvorteile, durch die Optimierung ihrer Betriebsmittel und durch eine höhere Kundenzufriedenheit. Eine Umstellung auf RFID lohnt sich zurzeit aber nur für große Unternehmen mit entsprechend hoher (Betriebsmittlel-) Stückzahl und Umlaufgeschwindigkeit.

- Mit der richtigen SEO Agentur im Internet erfolgreich sein - 22. August 2023

- Die neue Flexibilität bei den RFID-Modulen - 21. Oktober 2022

- Haushalt leicht gemacht – mit der neuen Technik der Saugroboter - 27. Oktober 2020